工具欠損の悩みを解決!AI監視システムMAZIN導入で生産効率向上を実現

| サービス範囲 | 打ち合わせ→ヒアリング→1dayトライアル→レポート報告→ご検討 |

|---|---|

| 施工内容 | 切削工具の保全 |

内容

【Before】

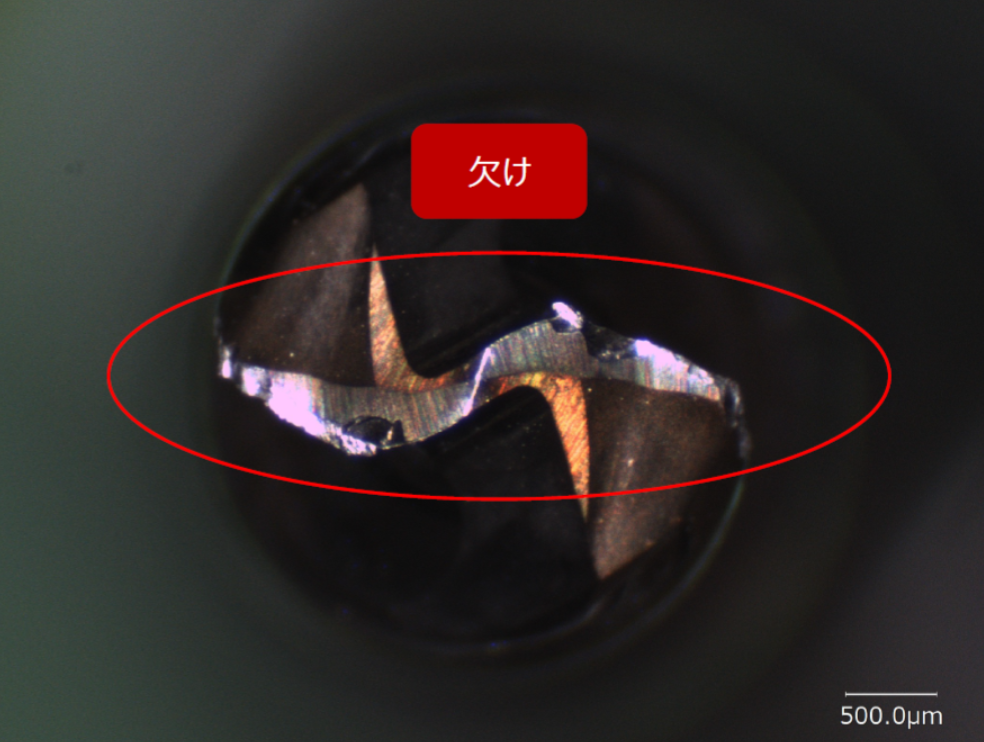

従来からお取引のある自動車メーカー様から工作機械の工具欠損に関するご相談をいただきました。

ドリル欠けが発生すると、後工程で工具の欠損が発生し、生産ライン全体に悪影響を及ぼしてしまいます。工具の欠損により、次の工程で使用される工具にもダメージが及び、製品の不良率が上がり、結果的に生産コストが増大しているとのことでした。

当社にて、AI技術を活用した工具監視システム「MAZIN」を提案しました。このシステムは、制御盤内にセンサーを設置し、加工中の電流波形を検出します。MAZINのAIは、正常な加工の電流波形を学習することで、工具の欠損や摩耗を自動的に検出できるようになります。これにより、事前の閾値設定なしに異常を検知することが可能です。

当社への相談の背景

過去にも似たような監視システムを試みたことがあるとのことでしたが、当時の技術では工具の欠損を正確に検出することが難しく、十分な結果を得られませんでした。しかし、工具の欠損による問題が深刻化する中で、より高度な技術を持つシステムをご期待頂いておりました。

そのような背景もありましたので、不安を払しょくするために、当社にて1日間のトライアルを提案いたしました。正常な工具と欠損が発生した工具を用意し、MAZINの性能をテストしました。その結果、MAZINは工具の欠損を正確に検出することができ、お客様から高い評価を得ました。

1dayトライアルのプロセス

- 正常な工具で数ワーク加工

- 欠損した工具で数ワーク加工

- 再度、正常な工具で数ワーク加工

- 再度、欠損した工具で数ワーク加工

トライアルを通じて、MAZINが正常な工具と異常な工具の波形の違いを正確に検出できることを確認しました。後日、AIが異常を検出したかどうかのレポートも提出しました。

【After】

トライアルの成功を受け、お客様からMAZINをご発注頂きました。

MAZINは生産ラインにほとんど影響を与えることなく導入することが可能で、加工に大きな影響もなく無事に設置。

MAZINの特長であるATC/タレットなどの電流値を基に工程を自動で分割し、各工程ごとに異常を検出することが可能となりました。

お客様のメリット

・不良品の最小化

リアルタイムで工具の欠損を検知することで、不良品の生産を防止。

・工具交換コストの削減

工具の欠損を早期に検出し、後工程での工具損傷を回避することで、工具の寿命を最大限に活用。

・コスト効率の向上

MAZINは買い切り型のシステムであり、低コストでの導入が可能。

・生産効率の向上

工程ごとの異常検知により、生産効率を高め、ダウンタイムを削減。

MAZINを導入したことで、工具の寿命を最大限に活用し、保守費用を抑えながら高い生産効率を維持することが可能となりました。

お客様は生産ラインの品質向上とコスト削減を実現し、今後の生産活動においても高いパフォーマンスを発揮することを期待いただいております。

本事例のように、工場内の工具の欠けや、加工品の不良でお困りごとをお抱えのお客様はおられませんでしょうか?

様々な業種・業態のお客様の課題を解決してきた当社であれば、お客様のお困りごとを解決に導く最適な提案が可能です。

是非、お気軽にご相談ください!